고출력 밀도를 위한 모터 드라이버 PCB 설계 최적화 기법

고출력 밀도를 갖춘 모터 드라이버는 전기차, 로봇, 산업 자동화 및 항공우주 분야에서 필수적인 요소입니다.

고성능 모터를 구동하기 위해서는 높은 전력 효율과 빠른 응답성을 유지하면서도 소형화된 회로 설계가 필수적입니다.

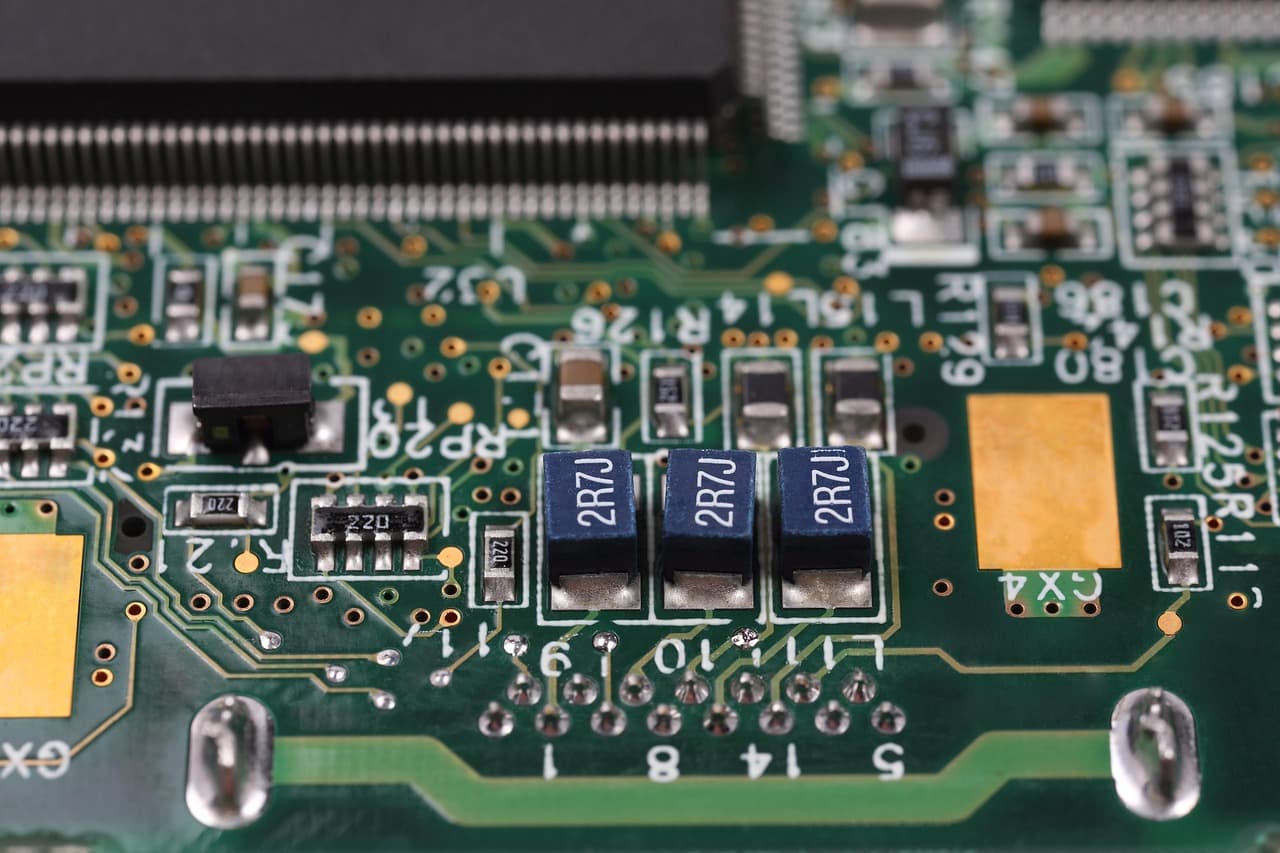

특히 PCB(Printed Circuit Board) 설계를 최적화하여 전력 손실을 최소화하고, 발열 문제를 해결하며, EMI(전자기 간섭)를 억제하는 것이 핵심 과제입니다. 본 글에서는 고출력 밀도를 위한 모터 드라이버 PCB 설계의 핵심 요소에 대해 다루며, 실무에서 적용 가능한 최적화 기법을 소개하겠습니다.

1. 고출력 밀도를 위한 PCB 설계의 핵심 요소

고출력 밀도를 달성하기 위해서는 PCB 설계 단계에서부터 전력 경로 최적화, 고전류 트레이스 설계, 저손실 부품 선택, 고효율 방열 구조 설계 등이 고려되어야 합니다.

(1) 전력 경로 최적화

모터 드라이버의 전류 경로를 최적화하는 것은 전력 손실을 줄이고 회로 효율을 높이는 가장 기본적인 설계 원칙입니다.

- 전류 밀도가 높은 트레이스(Trace) 설계: 전류가 흐르는 주요 트레이스는 충분한 폭과 구리를 사용하여 저항을 최소화해야 합니다.

- 레이어(Stack-up) 설계 최적화: 고출력 모터 드라이버는 다층 PCB(4층 이상)를 활용하여 전력층(Power Plane)과 접지층(Ground Plane)을 별도로 배치하는 것이 효과적입니다.

- 전력 루프(Power Loop) 최소화: 회로 내 전류 루프 면적이 클수록 EMI 문제가 증가하므로, MOSFET과 커패시터, 전력 레일을 가능한 한 가깝게 배치하여 루프 면적을 줄이는 것이 중요합니다.

(2) 고전류 트레이스 및 부품 배치 전략

고출력 밀도를 유지하려면 PCB에서 고전류가 흐르는 경로의 저항을 최소화해야 합니다.

- 트레이스 폭(W) 최적화: 온도 ,PCB 재질, 외층 /내층 등을 고려해서 적절한 트레이스 폭 설정을 해야 최소화 된 설계가 가능 합니다.

- 비아(Via) 최적화: 다층 PCB에서는 전력 라우팅을 위한 다중 비아를 병렬로 배치하여 전류 용량을 증대시킬 수 있습니다.

- MOSFET 및 드라이버 IC 배치: 전력 반도체(MOSFET, SiC/GaN 소자)와 게이트 드라이버 IC는 전력 루프를 최소화할 수 있도록 전원 레일과 가까운 위치에 배치하는 것이 이상적입니다.

2. 방열 성능을 향상시키는 PCB 설계 기법

고출력 밀도를 높이기 위해서는 열 관리를 철저하게 수행해야 합니다.

발열이 제대로 관리되지 않으면 MOSFET과 드라이버 IC의 성능이 저하되고 수명이 단축될 수 있습니다.

(1) 열 방출을 위한 구리 면적 확장

- 전력 소자(IGBT, MOSFET, SiC/GaN FET)의 접합부 온도를 낮추기 위해, PCB 내 열 전달 경로를 최적화해야 합니다.

- 두꺼운 구리(Heavy Copper) PCB 적용: 일반적으로 1oz(35μm) 구리가 사용되지만, 2oz~3oz 구리를 사용하면 방열 성능이 개선됩니다.

- 써멀 비아(Thermal Via) 활용: 전력 소자가 장착된 면 아래로 열을 효과적으로 분산시키기 위해 다층 PCB 구조에서 다중 비아를 추가하는 방법이 유용합니다.

(2) 방열 패드 및 솔더링 기법 개선

- MOSFET 및 전력 IC 하단에 열 패드(Thermal Pad)를 추가하고, PCB 바닥층에 히트싱크(Heat Sink) 또는 방열판을 부착하는 방법이 효과적입니다.

- 액체 솔더 페이스트(Low-Temperature Solder Paste)를 사용하여 열전도 효율을 높이고, 솔더링 면적을 넓히는 것도 방열 개선에 중요한 역할을 합니다.

3. EMI 및 노이즈 억제를 위한 PCB 설계 기법

고출력 모터 드라이버에서는 높은 전압과 전류가 빠르게 스위칭되므로, EMI(전자기 간섭) 및 노이즈를 효과적으로 관리하는 것이 필수적입니다.

(1) 접지(Grounding) 설계 최적화

- 스타형 접지(Star Grounding) 적용: 전력 모듈과 신호부를 동일한 접지로 연결하는 것이 아닌, 별도의 접지 루트를 설계하여 전류 간섭을 방지하는 것이 효과적입니다.

- 고주파 필터링을 위한 커패시터 배치: MOSFET의 게이트 드라이버와 전력 라인에 고속 스위칭에 대응하는 고주파 바이패스 커패시터(MLCC)를 배치하여 리플을 최소화합니다.

(2) 차폐 및 노이즈 억제 기법

- 전력과 신호 라인 분리: 고속 신호 라인과 고전력 전력선이 서로 교차하는 것을 피해야 합니다.

- 실드 커버(Shielding Cover) 적용: 고출력 드라이버에서는 금속 실드를 추가하여 EMI를 차단할 수 있습니다.

4. 고출력 밀도를 위한 최신 기술 트렌드 및 미래 전망

현재 고출력 밀도를 최적화하는 최신 PCB 설계 트렌드는 다음과 같습니다.

- SiC 및 GaN 반도체와 최적화된 PCB 설계

- 고속 스위칭에 적합한 SiC 및 GaN 기반 전력 반도체를 활용한 인버터 설계가 증가하고 있습니다.

- 고주파 동작이 가능하도록 PCB의 기생 인덕턴스를 최소화하는 설계 기법이 중요해지고 있습니다.

- 임베디드 패시브 부품(Embedded Passive Components) 활용

- 저항, 커패시터 등을 PCB 내부에 삽입하여 공간을 절약하고 EMI를 줄이는 기술이 도입되고 있습니다.

- AI 기반 자동 PCB 최적화 설계

- 전력 손실을 최소화하고 EMI를 억제하는 AI 기반 PCB 설계 소프트웨어가 발전하고 있으며, 이를 통해 자동으로 최적의 전력 경로를 계산하는 기술이 적용되고 있습니다.

결론적으로, 고출력 밀도를 최적화하기 위한 PCB 설계는 단순한 부품 배치가 아니라, 전력 손실, 발열, EMI를 종합적으로 고려한 다층적 접근이 필요합니다.

실무에서는 고급 CAD 툴(Altium Designer, PADS, Cadence Allegro) 및 시뮬레이션 도구(Ansys, LTspice, PLECS 등)를 활용하여 최적의 PCB 설계를 구현하는 것이 중요합니다.

이러한 최적화 기법을 적용하면 더 작은 크기의 고출력 모터 드라이버를 구현할 수 있으며, 향후 전기차 및 고출력 산업용 모터 시스템에서도 널리 활용될 전망입니다.

'모터제어' 카테고리의 다른 글

| 고주파 스위칭으로 인한 EMI 문제 해결을 위한 하드웨어 설계 (0) | 2025.03.01 |

|---|---|

| 차세대 전기차용 인휠 모터 제어 및 하드웨어 설계 전략 (0) | 2025.02.28 |

| 고속 회전 모터의 베어링 및 기계적 손실 최소화 기법 (0) | 2025.02.27 |

| 모터 전력 손실을 줄이는 최적의 방열 및 냉각 시스템 설계 (0) | 2025.02.26 |

| SiC와 GaN 전력 반도체를 활용한 고속 모터 드라이브 설계 (0) | 2025.02.24 |

| 초고효율 모터 인버터 설계: 전력 손실 최소화 전략 (0) | 2025.02.21 |

| 고효율 BLDC 및 PMSM 모터를 위한 적응형 제어 기술 (2) | 2025.02.20 |

| 회생 제동을 최적화하는 전기차 모터 제어 기법 (0) | 2025.02.19 |